開発秘話(鉄鋼編)

移動する工業炉!画期的な省エネ搬送方式の開発

1980年代初頭、大量生産、大量消費の高度経済時代を背景に、「重厚長大」が産業界のトレンドとなり、化学プラントやタンカーなどが大型化していきました。それに伴い、熱処理炉も従来の数百トンクラスから1000トンクラスの製品を処理できることを求められるようになりました。

この時代において、弊社が世界初のイノベーションを起こした一例をご紹介します。

登場人物

先輩エンジニア Kさん

2006年入社の中堅エンジニア。入社以来、鉄鋼関連の設備設計一筋。

若手社員 Hさん

2022年入社の若手営業。業務の中で少しずつ設備に関する知識を深めている。

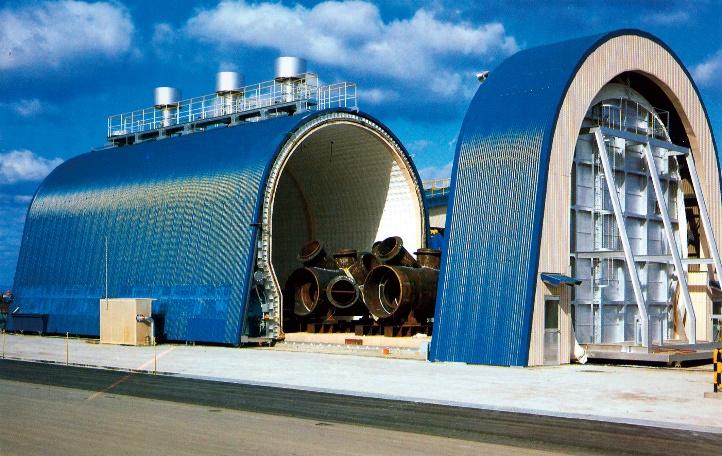

炉体移動式熱処理炉

製品ではなく設備(炉体)を移動させて製品を炉内に製品をセットし、熱処理を行う。大型製品熱処理時のエネルギー低減が可能。

大量生産時代に生まれた設備

Hさん:

今日はよろしくお願いします。

Kさん:

よろしく。お客様にしっかり説明できるよう、今日はなんでも聞いてください。

Hさん:

最近、炉体移動式熱処理炉の引合をお客様からいただきました。炉体が動くという他にはない方式の設備だと思いますが、どういったきっかけで開発されたんですか。

Kさん:

初号機が開発されたのは、私が産まれる前の高度経済成長期の頃で、大量生産、大量消費のために化学プラントやタンカーが大型化していった時代でした。

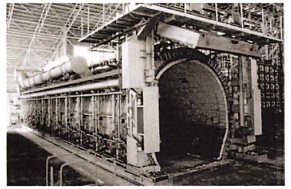

当然、船舶用ロータシャフトやリアクターの圧力容器なども大型化が進み、従来の台車式の設備では処理が難しくなって、炉体移動式熱処理炉が開発されたんだよ。

超重量の製品の熱処理設備は、

基礎工事が高額になる

Hさん:

そうなんですね。私は鉄鋼向けのバッチ式熱処理炉といえば、台車式が一般的だと思っていました。超重量の製品を熱処理する際、具体的にどのような問題があったんでしょうか。

Kさん:

1000トンを超える超重量の製品を載せられる台車は、それ自体もかなりの重さがあり、製品+台車を支えるために大掛かりな基礎工事が必要だったんだ。

Hさん:

なるほど…。ちなみに、当時、台車式以外の方法もあったんですか?

Kさん:

例えば、船舶のタービンロータのような数十メートルの長さがある製品を熱処理する際には、地下に20メートル以上のピット(穴)を掘って竪型炉を設置し、その中で熱処理をしていたよ。このほうが台車式よりも長尺製品に歪みが発生しにくいんだ。ただ、この方法でもピット含めた大規模な基礎工事が必要なことには変わりはないんだよね…。

製品ではなく炉体を動かす逆転の発想で課題を解決!

Kさん:

そこで、超重量の製品はフロアレベルにセットし、比較的軽い設備(炉体)を移動させて製品を炉内に入れることで、基礎工事費用の大幅な低減を図ることにしたんだよ。

製品をセットする際の台車からの落下やつまづきなど、安全面でのリスクも少なくなるしね。

Hさん:

なるほど、台車式やピット式の課題を解決するために炉体移動式熱処理炉が産まれたのですね。ただ、比較的軽量とは言っても、設備もかなり重たいのではないかと思うんですが・・・

Kさん:

耐火材としていち早くセラミックファイバーを採用していたから、炉体の重量が比較的小さかったんだ。例えば、製品の重量が1000トンの場合、炉体の重量は100トンほど。それなら、炉体を動かしたほうが地面の基礎工事費用も格段に安くなるし、動かすのに必要なエネルギーも10分の1で済むよね。

Hさん:

たしかにそうですね。当時はそういった発想がなかったのなら、反対意見も多かったんじゃないですか。

Kさん:

社内からもお客様からもうまくいくはずがない、と反対意見ばかりだったみたいだね。そんな中でも、この設備が完成すると信じた当時のエンジニアが関係者を説得して回って世界初の炉体移動式熱処理炉が誕生し、続々とお客様から引合をいただくヒット商品になったんだ。

お客様に愛されるロングセラー商品に

Hさん:

なるほど・・・。炉体移動式熱処理炉は、製品ではなく設備(炉体)を動かすという斬新な発想と、それが成功すると信じたエンジニアの努力の結果生まれたヒット商品なんですね。

Kさん:

そう、改良を重ねながら現在までに約50基を納品しているロングセラー商品だね。ある製品を加熱している横で次に加熱する製品を同時にセットできるから、生産性向上にもつながるということで、最近の働き方改革によってさらに注目を集めているよ。

Hさん:

たしかに、つい最近もお客様からの引き合いをいただきました。開発経緯を知って、特徴やメリットをよりわかりやすくお客様に伝えることができそうです!

ありがとうございました。